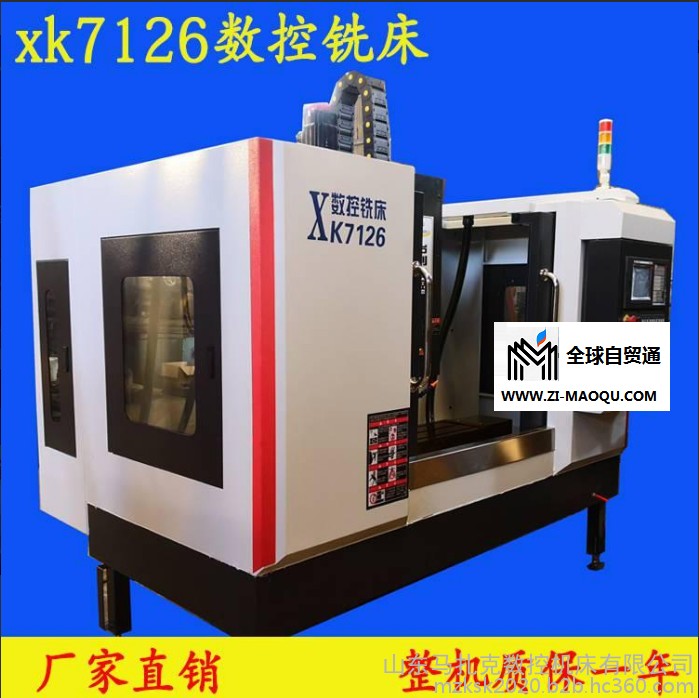

| 产品类型 | GB4290 |

|---|---|

| 锯条规格 | 9200×80×1.9 |

| 锯条线速度 | 20-80 |

| 控制形式 | 人工 |

| 售后服务 | 全国联保 |

| 外形尺寸 | 4800×2500×3000 |

| 安装形式 | 落地式 |

| 是否库存 | 是 |

| 作用对象 | 五金 |

| 适用行业 | 通用 |

| 布局形式 | 卧式 |

| 作用对象材质 | 金属 |

| 品牌 | 马扎克 |

| 锯削直径 | 900 |

| 方柱龙门结构,钢性更好,结构更合理,适合于大中型设备。自动调节的 进给系统,独立的液压泵站。自动停机, 自动上升功能。采用双夹钳液压夹紧使工件更稳定。带锯条采用滚动轴承 和硬质合金导向,切割更。 |

| 主要特点: 1、锯床是由机械、电气、液压等部份组成,具有自动夹紧、自动进刀、 切割完毕锯架自动上升(即退刀)的功能。 2、进给速度,在给定的范围内,可进行无级调整。 3、自动送料,有效地减轻工人的劳动强度。 4、采用高精度的滚动直线导轨副,运动精度高、耐磨性好,保证锯架上 升及下降工作时工件切割面的垂直度和精度。 5、切削采用进口、薄片的双金属带锯条,因此,切口窄,耗材少,所需 动力小,是大、中型企业的理想切割设备。 6、由双虎钳夹紧,通过油缸推动活动钳口,由导向杆定位,实现夹紧功 能。 7、本产品配有自动送料架。 |

| 产品型号 | MODEL NO | GB4290 |

| 切削范围mm | Cutting capacity | 900-900×900 |

| 锯带规格mm | Blade size | 9200×80×1.9 |

| 锯带线速m/min | Blade speed | 20-80(变频无级) |

| 工作夹紧方式 | Clamping type | 液压 |

| 主电机功率KW | Main motor power | 12 |

| 液压电机功率KW | Motor hydraulic | 3.3 |

| 冷却泵功率KW | Coolant pump | 0.225 |

| | | |

| 外形尺寸mm | Overall dimension | 4800×2500×3000 |

1分类

根据结构分为卧式金属带锯床、立式金属带锯床、卧式又分为剪刀式、双立柱、单立柱式带锯床;

根据使用情况分为手动型(经济型手动送料手动切割物料)、自动型;

根据使用控制器的自动化程序可分为手动型(半自动手动送料)全自动型(自动送料自动切割);

根据切割角度要求分为角度锯床(能锯切角度90度45度)无角度即90度垂直切割。

目前国的带锯床,要属液压双立柱型带锯床。它以速度快,效率高受到国内外加工厂的欢迎。

2结构

双立柱卧式金属带锯床主要部件有:底、床身、立柱、锯梁和传动机构、导向装置、工件夹紧、张紧装置、送料架、液压传动系统、电气控制系统、润滑及冷却系统。

液压传动系统由泵、阀、油缸、油箱、管路等元辅件组成的液压回路,在电气控制下完成锯梁的升降,工件的夹紧。通过调速阀可实行进给速度的无级调速,达到对不同材质工件的锯切需要。电气控制系统由电气箱、控制箱、接线盒、行程开关、电磁铁等组成的控制回路,用来控制锯条的回转、锯梁的升降、工件的夹紧等,使之按一定的工作程序来实现正常切削循环。

3操作规范

1、带锯床操作及维修人员,必须经过专业培训,掌握带锯床操作和维修技能。作业人员应确保充足睡眠,保持精力集中。

2、变速时必须先停车再打开防护罩,转动手柄使皮带放松,将三角皮带置于所需速度的槽中,然后张紧皮带,盖好防护罩。

3、除屑钢丝刷的调整应使钢丝接触带锯条的齿部,但不要超过齿的根部,注意观察钢丝刷是否能清除铁屑。

4、根据所加工工件的尺寸大小沿燕尾导轨调整导向臂,调整完毕后必须锁紧导向装置。

5、锯料直径不得超过规定,工件必须夹持牢固。

6、带锯条松紧应适当,速度和进给量必须恰当。

7、铸铁、铜、铝件不加切写削液,其它均需加切削液。

8、切削途中锯条断裂,调换新锯条后,工件必须翻身重新锯,锯弓放下时应缓慢,不得冲击。

9、切削过程中操作者严禁离开岗位,严禁带手套操作。

| 序号 | 润滑部位 | 油脂品种 | 润滑周期 | 润滑方式 |

| 1 | 带锯轴承 | 黄油 | 每班一次 | 油枪 |

| 2 | 升降油缸下轴承 | 黄油 | 每班一次 | 油枪 |

| 3 | 张紧装置导轨 | 黄油 | 每班一次 | 油枪 |

| 4 | 涡轮箱上放轴承 | 黄油 | 每班一次 | 油枪 |

| 5 | 导向器滚动轴承 | 机油 | 每班一次 | 油壶 |

| 6 | 涡轮箱 | 齿轮油 | 每年一次 | 油壶 |

| 7 | 锯架升降枢轴 | 机油 | 每班多次 | 油杯 |

序号保养部位保养内容及要求

1外保养彻底清洁机床表面

2液压系统1.检查油路系统有无漏油,必要时更换密封圈. 2.检查液压系统各部位动作是否正常,更换磨损量超大的零件。3 检查油箱中的液压油的油质,必要时换4.检查压力表是否完好,校验期是否已过5.检查冷却系统是否完好,有无泄漏。